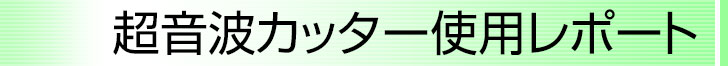

今回は替え刃の中でも特に先端が細く、細かな作業に適した替え刃「四角錐刃」を紹介する。約1mm幅の板から四角錐の刃先が突き出た形状のこの刃は、細かな切断や彫刻に適しており、意外なほど使用できる範囲が広い。 しかも細い刃先のため振動熱がこもりにくく、通常では焦げ等が生じてカットが難しい素材のカットなどもこなすことができるスグレモノだ。 |

|

今回使用した

機材と替え刃

四角錐刃 ZH12はモールド加工等に向いた替え刃。細く鋭い先端を使い文字を彫ったり、レンガ跡、模様などを書くことができる。先端が細くなっているため、標準刃やその他刃の大きな替え刃と比べて、作業中の振動熱がこもりにくい。そのためプラ等の素材に使用しても溶けや焦げが発生しにくいという特徴を持つ。

今回はこの四角錐刃をZO-80で使用。すべての工作をノーマルモードで行った。また、細かい部分の加工になるため、頻繁にスイッチのON/OFFが容易になるフットペダルを使用している。

四角錐刃の刃の向きについて

|

四角錐刃はその刃先の形状から走らせる向きによって切れ味が異なる刃である。

|

四角錐刃でまっすぐ線を引きたい場合はReport.8で紹介したように、シリコンなどを当てて定規の代わりにするのがおすすめ。

▲切断面に定規を当てると材料と癒着したり歯の振動熱によって定規自体が溶ける/高温になり火傷をする等、非常に危険。熱に強く振動を緩和するシリコンならば比較的安全に作業ができるだろう。 |

■文字を彫ってみる

模型に使われる様々な素材を集め四角錐刃で文字の彫刻に挑戦する。

彫刻……と言っても実際の使用方法は非常に簡単。ノーマルモードで超音波カッターを作動させ、文字を書くように素材の上で刃を滑らせるだけというお手軽なものだ。今回はプラ板をはじめとした5つの素材を用意。各素材の上で文字を書いてみることにした。

プラ板

まずは模型には欠かせないプラ板に文字を書いてみた。超音波カッターでのプラ加工は非常に簡単。元々加工しやすい素材と言うこともあり溶けは発生するものの焦げることなく作業が可能。比較的楽に文字を書くことができた。なお、文字のカーブ等でややひっかかりがあるものの刃の角度を変えることで十分対応可能になっている。

▲作業直後のプラ板。あっという間に文字を彫ることができたが、溶けたプラが表面に飛び出してしまう。 |

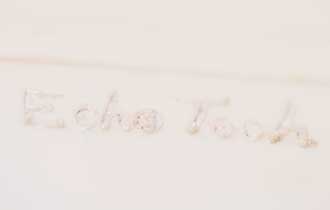

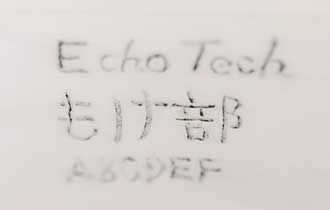

▲溶けて表面に残ったプラは紙ヤスリ等で簡単に除去することが可能。写真では掘った部分がわかりやすくなるように、簡単に墨入れしてある。 |

ダンボール

|

積層加工されているため、通常のカッターでは切りにくい素材のダンボール。 |

▲今回文字を掘った中ではやや難易度の高い素材。それでも文字を書くように手軽に作業を進めることができた。作業中の注意点としては文字の角やカーブ等のカット。ややひっかかりを感じるため、一度刃を離したり浮かせる等の動きが必要になる。 |

PPフィルム

|

薄い透明フィルム。薄すぎる素材のため、切っている最中に素材自体がバラバラになってしまうのではないかと危惧があった。しかしじっ材にカットしてみるとやや滑りすぎる所はあるものの文字を書くこと自体はかなり容易だった。ただ、溶けやすい素材のため、切ったそばからフィルムが溶着されてしまう。 |

▲切るそばから素材を溶かしていく。ちなみにフィルムは2枚重ねで切ったのだが、実は重なっている2枚が部分的に溶着されていた。 |

紙(上質紙)

|

無地のノートに採用されていた上質紙を使用。意外にも焦げ等発生することなく切ることができた。ただ、線の重なる部分やカーブなど力のかかった部分で深く切れてしまうようだ。 ▲通常刃では切れ味が良すぎるため今回カットした上質紙やコピー紙を細かく切るのは難しい。しかし、四角錐刃を使えば紙等の細かなカットも可能になるのだ。 |

|

MDF(中密度繊維板)

安価で加工しやすい加工板、MDFも容易に文字を掘ることができた。ただかなり掘りやすい素材なものの、連続で使用することで切断面に切断時の粉が集まり焦げが発生してしまう。こまめに刃を離し熱を逃がしつつ粉を除去するか、あえて焦がすことでモールドを強調する加工をしても良いだろう。

|

|

|

▲掘っている最中に大量の粉が出現するMDF。この粉が焦げの原因になるのでこまめに除去したい所だ。 |

||

■焦げが発生しにくい特性を活かす

文字やモールドを掘るだけで無く、その他様々な加工にも四角錐刃は利用可能だ。

例えばプラ棒の側面に刃を滑らせるように走らせ簡単にモールドを掘ったり、鋭い先端でプラを掻き出すことも可能。ちなみに標準刃でこれらの作業を行うのはやや難易度が高い。熱を持ちやすい標準刃では焦げや溶け、はたまた素材に熱が籠もることでプラの変形が生じるたためだ。

|

|

|

▲四角錐刃でプラ棒を削った直後。プラが隆起しているが確かに削れていることが分かるだろう。なお溶けたプラは紙やすりで軽くこするだけで簡単に除去することができた。 |

||

さらに四角錐刃でプラ棒の頂点からパイプ状になるよう穴を掘ってみた。作業中刃の振れた部分の素材の溶けは発生するものの焦げや、熱による素材の変形等が起きることなく掘り続けることができた。

|

|

|

▲削り心地はなかなか良好。小さなパーツを埋め込む隙間くらいならすぐに掘ることができるだろう。 |

||

さらに高温になると割れや破損しやすくなるエポパテ(エポキシパテ)の加工にも四角錐は大活躍。このように簡単にモールドを刻むことができた。焦げ等もないため、比較的安全にエポパテを加工することができるだろう。 |

▲小さなエポパテの塊にモールドを彫り込んでみる。四角錐刃による加工では熱が籠もりにくいためかなりの時間手持ちでエポパテを支えつつ加工することができた。 |

その鋭い先端の形状から細かな部分の加工に向いている四角錐刃。

細かい刃先+熱を持ちにくいという特性から、今まで焦げや溶けを恐れて使用をためらってしまいがりな素材や加工にも使えるのはかなり魅力的だ。四角錐刃を1本用意しておけば超音波カッターで加工できる素材の幅は大きく広がることだろう。

記事一覧 ▼

BackNumber 20〜11

Report.20

曲線を切るのに適した先丸刃で様々な素材をカットする

Report.19

厚みのある素材をカットする

Report.18

スマホケースの軽量化

Report.17

切れ味のために……振動子ホーンをメンテナンス

Report.16

クリアファイルを溶着する

Report.15

四角錐刃で細かなモールドに挑戦する

Report.14

超音波カッターで模型の作業環境を整える

Report.13

溶着刃の使いどころを探る

Report.12

消しゴムはんこをつくってみた

Report.11

リサイクル? 流用パーツを切り出す

BackNumber 10〜01